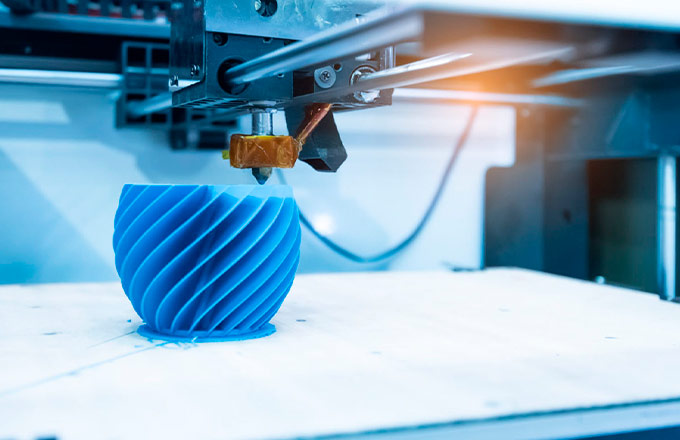

На форуме «Иннопром-2024» традиционно большое внимание уделили вопросам развития в стране 3D-печати. При этом сами участники дискуссии призывали к тому, чтобы перестать относиться к аддитивной технологии, как к какой-то экзотике из светлого будущего. Это давно уже опробованная технология, активно внедряемая в серийное производство. А вот имидж некой «неведомой зверушки», не вполне знакомой и таящей в себе неприятные сюрпризы, всё ещё существующий в восприятии некоторых чиновников, как раз тормозит внедрение в экономику 3D-печати.

Интересно, что на аналогичной сессии на «Иннопроме» год назад представители Ассоциации развития аддитивных технологий сетовали на демпинг со стороны китайских производителей оборудования и порошков для печати. И даже предлагали организовать против них антидемпинговое расследование.

Обозреватель «Про Металла» поинтересовался у исполнительного директора ассоциации Ольги Оспенниковой, решился ли вопрос? Оказалось, что да: против импорта оборудования для аддитивных технологий инициирован вопрос о введении ввозной таможенной пошлины. Данная инициатива поддержана Минпромторгом России. Правда, против ввоза порошков пока ещё нет.

На сессии "Иннопрома" по аддитивным технологиям.

Зато в ходе сессии крупные компании, которые аддитивные технологии активно используют, буквально в один голос заявляли: мы ставим для себя задачу работать с отечественным оборудованием! А что это, кстати, были за компании?

Аддитивные технологии в машиностроении оказались наиболее востребованы в нескольких отраслях. Во-первых, в авиастроении, особенно в части двигателестроения (и энергетического двигателестроения, кстати, тоже). Шутка ли, двигатель ПД-35 (собственно, аббревиатура означает «Перспективный двигатель тягой 35 тонн»), который хотят ставить на перспективные широкофюзеляжные самолёты, состоит из 65 деталей сложной конфигурации и из сложных для обработки материалов. Тут просто раздолье для операторов 3D-печати!

И во-вторых, в атомной отрасли, где применение изготовленных таким способом деталей, помимо прочего, позволяет резко увеличить их срок службы. Далее по убывающей идут прочие отрасли.

Участники сессии отмечали, что аддитивные технологии очень помогают не только при разработке новой техники. Но и тогда, когда необходим ремонт, особенно срочный. Многие западные поставщики оборудования прекратили поставлять запчасти к своей технике, но 3D-печать в умелых руках позволяет собственными силами быстро изготовить пришедшую в негодность деталь. Один из представителей авиапрома на сессии назвал данные технологии «нашей палочкой-выручалочкой».

И это ещё и экономично! Представитель завода УзГА отметил, что при использовании 3D-печати они несколько теряют в деньгах на стоимости порошка, но получают экономию минимум в три раза и на персонале, и на производственных площадях, и на скорости выполнения заказа. Так что на круг — серьёзный экономический эффект налицо.

Но и у авиапрома, и у атомщиков есть специфическая проблема: они очень серьёзно ограничены требованиями безопасности, что вполне понятно. А значит, сильно зависят от регламентирующих их работу нормативных документов, которых в отношении 3D-печати подготовлено и согласовано недостаточно, что явно нервирует Ростехнадзор.

На "Иннопроме" многие участники успешно применяют аддитивные технологии.

И именно представители Ростехнадзора стали для применения данных технологий (что в авиастроении, что в атомной отрасли) тормозящим фактором. А формально возразить нечего, бумаги-то нет.

«Правила и требования по проведению сварочных работ есть, а по использованию аддитивных технологий нет. Мы пытались «Ростехнадзору» подкинуть мысль, что это ведь, по сути, та же самая сварка, только вид сбоку. И там требования могут быть аналогичными. Но наши аргументы не приняли», — отметил один из участников...

В прорыв пошла «тяжёлая техника». Как отметили представители ассоциации, нормативные документы решили первыми отработать на самых сложных случаях, то есть именно на атомщиках и строителях самолётов, с самыми жёсткими требованиями. Если с ними всё решится, то с остальными отраслями будет значительно проще.

«По распоряжению руководства «Росатома» была образована рабочая группа из 60 человек — как пользователей аддитивных технологий в нашей структуре, так и специалистов-материаловедов, конструкторов и так далее. Для начала мы определили перечень из 140 деталей, которые атомщикам наиболее удобно получать данным способом. Впоследствии их, разумеется, будет гораздо больше, но эти наиболее ответственные, — рассказал Илья Кавелашвили, генеральный директор компании «РусАТ» (она же «Русатом-Аддитивные технологии», «дочка» компании «ТВЭЛ», отраслевой интегратор «Росатома»).

— Но мы понимали, что если пойдём согласовывать все 140 позиций, нам жизни на это не хватит. Поэтому отобрали 10, и сейчас ведём диалог с «Ростехнадзором», согласовываем с ним нашу методику определения безопасности данных изделий. А потом, когда методика будет согласована, с остальными будет гораздо проще. Мы же, в конце концов, больше всех заинтересованы в безопасности реакторов».

На сессии аддитивные технологии назвали «нашей палочкой-выручалочкой».

Аналогичную работу проводит «Объединённая двигателестроительная корпорация», о чём рассказал Михаил Бакрадзе, заместитель генерального директора — руководитель приоритетного направления «Технологии двигателестроения» ОДК. К слову, Михаил Михайлович отметил, что по мере распространения аддитивных технологий приходит время думать о проблеме рециклинга порошков — ценное сырьё не должно пропадать без пользы.

Справедливости ради надо отметить, что государство тоже активно участвует в выработке отраслевых стандартов. Валерий Пивень, представитель Минпромторга, на сессии сказал, что их утверждено уже шесть. Но, видимо, этого недостаточно. И Андрей Клепач, который сейчас является не только главным экономистом ВЭБ.РФ, но и председателем наблюдательного совета Ассоциации развития аддитивных технологий, предложил по итогам обсуждения написать в правительство письмо, чтобы оно дало указание Ростехнадзору активизировать процесс согласования «нормативки».

При этом встаёт вопрос унификации требований и к установкам 3D-печати, и к порошкам. В идеале было бы хорошо, если бы отечественные принтеры продавались в комплекте с сертифицированными порошками, но это дело будущего.

Разумеется, 3D-печать востребована далеко не только для строительства воздушных судов или атомных реакторов. Как выяснилось на сессии, очень активно развивает данное направление в России, например, «Газпром».

Причём буквально на всех стадиях производства — от создания высококачественного бурового инструмента до сопловых лопаток газотурбинных двигателей. И опять-таки газовикам это сильно облегчает импортозамещение.

3D-печать востребована во многих секторах промышленности.

Интересная тема — подготовка отечественного ПО на оборудование для 3D-печати. Программное обеспечение должно уметь оценить отклонение от первоначальной геометрии изделия в процессе выращивания, оценить вероятность образования трещин и так далее. Как выяснилось, российские специалисты активно работают над созданием данного софта — в частности, представившая свои разработки фирма «PLM Урал».

Не могли обойти стороной участники дискуссии и проблему кадров для аддитивной отрасли. Благо, по их словам, для современной молодёжи работа на 3D-принтере кажется более престижной, нежели на токарном или фрезерном станке. Тем не менее, кадров, как и везде в промышленности, не хватает.

Поэтому Уральский федеральный университет имени Бориса Ельцина взялся их готовить: через два года состоится первый выпуск группы из 25 человек, получивших как теоретические, так и практические навыки работы со всеми видами аддитивных устройств (эти принтеры УРФУ специально приобрёл). Но потребности отрасли явно будут расти быстрее.

Аддитивные технологии — это уже не будущее, а настоящее. А устранение препятствий для их развития в виде несовершенной нормативной базы, видимо, вопрос скорого времени. Слишком торопиться тоже не стоит, недаром же говорят, что правила техники безопасности написаны кровью.

Алексей Василивецкий