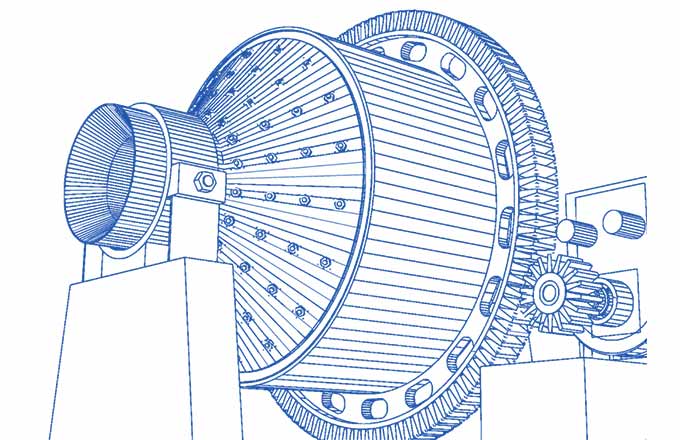

Горно-металлургическая промышленность — сложный и многоэтапный процесс, начинающийся с добычи руды и заканчивающийся получением готового металла или концентрата. На каждом этапе применяются различные технологии и оборудование, и один из ключевых элементов, определяющих эффективность всей цепочки — измельчение руд. Этим занимаются мельницы, которые позволяют получать фракции заданного размера, необходимые для эффективной переработки руды. Конечная цель — добыть ценные минералы из пустой породы, подготавливая их к дальнейшей обработке, такой как флотация, гравитационное обогащение или выщелачивание.

В основе работы мельницы лежит принцип воздействия мелющих тел (шаров, стержней, гальки) на загружаемый материал. Эти мелющие тела, вращаясь вместе с барабаном мельницы, создают ударное и истирающее воздействие, постепенно уменьшая размер частиц. Правильно подобранный размер частиц после измельчения обеспечивает оптимальные условия для разделения ценных минералов от «мусора» и переработки полезных компонентов в концентрат. Ко всему прочему, эффективное измельчение сокращает потребление энергии на последующих этапах, так как обработка мелких частиц требует меньше усилий.

Типы мельниц

- Шаровые мельницы: самый распространённый тип мельниц, использующий стальные или керамические шары в качестве мелющих тел. Подходят для широкого спектра руд и обеспечивают высокую степень измельчения.

- Стержневые мельницы: используют стальные стержни в качестве мелющих тел. Применяются для крупного измельчения, создавая более однородный гранулометрический состав продукта, что важно для последующего обогащения.

- Мельницы самоизмельчения: берут куски самой руды в качестве мелющей среды. Экономичны, так как не требуют дополнительных расходных материалов, но применимы не для всех типов руд.

- Мельницы полусамоизмельчения: комбинируют самоизмельчение с добавлением крупных шаров. Универсальны и подходят для переработки широкого спектра руд с различной твёрдостью.

- Вертикальные мельницы: отличаются вертикальным расположением барабана. Применяются для измельчения материалов средней твёрдости.

Одна из основных проблем на этом этапе — нет возможности точно контролировать объёмную загрузку мельницы из-за меняющейся плотности руды и износа оборудования. Существующие методы измерения (весовой и виброакустический) дают высокую погрешность, что приводит к огромным потерям на износ и, как результат, недополученной выручке.

Схематичное изображение промышленной мельницы

Без использования вспомогательных систем и оборудования на предприятиях мельницы работают вслепую, без точного понимания, что происходит внутри барабана. Это приводит к перерасходу электроэнергии, преждевременному износу оборудования и потерям в процессе переработке руды. При этом 1 день простоя мельницы приводит к потерям порядка 50 млн рублей.

Чтобы решить эту проблему, учёные Московского физико-технического института (МФТИ) совместно с компанией ООО «СейсмикЛаб» создали систему определения объёмной загрузки «Умная мельница» (Smart Mill). Новое программное обеспечение позволяет оптимизировать работу мельниц для измельчения руды на горно-обогатительных фабриках, сообщает пресс-служба МФТИ.

«Наша система решает эти проблемы за счёт предиктивной аналитики и алгоритмов машинного обучения. Она в реальном времени анализирует данные с датчиков и точно определяет объёмную загрузку вне зависимости от помех и изменения свойств руды)», — поясняет руководитель проекта и руководитель направления «Геометаллургия» в Институте искусственного интеллекта МФТИ Дания Киреева.

Разработанная система Smart Mill в режиме онлайн отслеживает уровень загрузки мельницы, скорость вращения барабана и степень износа защитного покрытия (футеровки). На основе этих данных автоматически подбирается оптимальный режим работы оборудования. По расчётам разработчиков, внедрение системы позволит увеличить срок службы футеровки на 10–30%, повысить объём переработки руды на 0,5–1,5%, снизить энергопотребление на 1–2% и сократить количество внеплановых ремонтов.

Установка системы на промышленную мельницу

Разработанная система Smart Mill в режиме онлайн отслеживает уровень загрузки мельницы, скорость вращения барабана и степень износа защитного покрытия (футеровки). На основе этих данных автоматически подбирается оптимальный режим работы оборудования. По расчётам разработчиков, внедрение системы позволит увеличить срок службы футеровки на 10–30%, повысить объём переработки руды на 0,5–1,5%, снизить энергопотребление на 1–2% и сократить количество внеплановых ремонтов.

Ожидается, что предприятиям внедрение системы принесёт экономию от 130 млн рублей в год. Окупаемость системы составляет 3–6 месяцев.

Разработка уже вызвала интерес у крупных горно-металлургических компаний. Было проведено несколько опытно-промышленных испытаний на обогатительных фабриках крупнейших горнодобывающих предприятий России и СНГ. В ближайших планах — осуществить переход из ОПИ на стадию промышленного внедрения и расширить перечень потенциальных заказчиков на Российском и зарубежных рынках.

Мельницы являются неотъемлемой частью горно-металлургического комплекса, играя ключевую роль в подготовке руды к обогащению и переработке. Выбор оптимального типа мельницы, эффективное управление процессом измельчения и внедрение инновационных технологий позволяют повысить эффективность добычи и переработки полезных ископаемых, снизить затраты и минимизировать воздействие на окружающую среду. Ведь за счёт эффективного измельчения снижается количество неиспользованных фрагментов, снижая объёмы накопленных отходов. Кроме того, уменьшая размеры частиц, удаётся снизить пылевые выбросы и повысить экологичность производимых работ.

Егор Петров