Одна из последних в этом году крупных инвестиций «Северстали» — 500 млн рублей в 16 проектов по внедрению промышленных роботов. Окупить эти вложения компания планирует за пять лет, а завершить программу автоматизации должны в 2026 году. По оценкам экспертов, этих средств достаточно для внедрения порядка 30–50 роботов в зависимости от масштаба задач.

Роботы будут выполнять операции сварки, управлять удалённо кранами, выявлять дефекты. Для исключения смертельных рисков применят демонтажных роботов и роботов по отбору проб металла. Кроме того, планируется использовать демонтажных роботов для работ в опасных для человека зонах и тестировать мобильных роботов — робособаку и робота-штабелёра для перевозки грузов.

О роботизации компании руководство предприятия заявляло летом 2025 года, объяснив, что направление очень перспективное в силу нехватки рабочей силы, а также из-за растущей эффективности роботизированных решений, снижения их стоимости.

Какие роботы уже работают сейчас в «Северстали»

- Роботизированная установка в виде гигантской руки, которая убирает гартцинк, образующийся в процессе оцинкования полосы горячим способом, загружающий автономный робот-штабелёр.

- Робот AgileX Bunker Mini на гусеничном шасси перевозит грузы внутри цехов и на улице, а также сканирует пространство и строит навигационные карты промышленной площадки для автономного перемещения.

- Робособака Deep Robotics доставляет пробы и проводит мониторинг окружающей среды.

- Автономный ровер от Droneshub, который умеет перевозить грузы, патрулировать территорию, автоматически подзаряжаться на станции, проверять оборудование с помощью газоанализатора и тепловизора и проводить инспекции на базе компьютерного зрения.

Роботы — это уже давно не фантастика, они даже внешне всё больше становятся похожи на человека. Правда, человекоподобные роботы имеют не самую удобную форму и кинематику для быстрого и безопасного распространения по рынку. При этом сами производители осознают, что в ряде сфер такие роботы смогут заменить человека лишь через несколько лет, на протяжении которых они будут непрерывно совершенствоваться. Но в любом случае роботизацию, как и внедрение искусственного интеллекта, уже не остановить.

По оценкам экспертов, уже в ближайшие 5–10 лет доля применения роботов в металлургической отрасли может увеличиться на 20–30%.

До 2030 года Россия должна войти в топ-25 стран по плотности роботизации — такую задачу поставил президент. Для этого необходимо внедрить в технологические процессы около 100 тыс. манипуляторов. Сейчас в нашей стране на 10 тыс. человек приходится 10 таких механизмов. Для сравнения, в Южной Корее их в 20 раз больше. Именно это отставание призвано сократить поручение главы государства.

Объём продаж промышленных роботов оценивается аналитиками Kept в $16,5 млрд

И металлургия одна из передовых отраслей наряду с атомной промышленностью, где роботы сейчас внедряются одними из первых. В перспективе — переход к полностью автоматизированным производствам, где машины смогут справляться без участия человека.

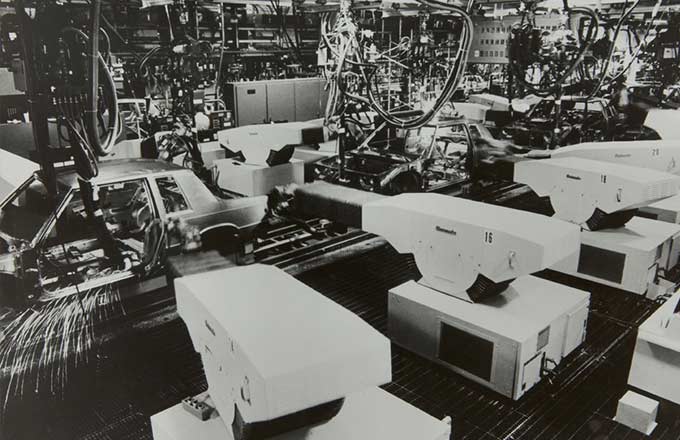

Первые роботы появились в металлургии ещё в 1960-х годах. Они занимались точечной сваркой и выполняли запрограммированные движения без какой-либо обратной связи. Их «интеллект» ограничивался базовыми командами, и каждая новая деталь требовала сложной переналадки. Тем не менее, они стали революцией: сократили трудозатраты, улучшили повторяемость и снизили количество брака.

С тех пор их функции заметно расширились: от транспортировки металла до высокоточной сварки и 3D-печати. Особенно важна автоматизация на участках с высоким риском для людей. Например, роботы могут работать с горячим металлом, в зонах с токсичными веществами или поднимать грузы, не подвергая риску оператора.

Первые промышленные роботы начали создавать в середине 1950-х годов в США

В этом году на Южном Урале открыли первый в стране «Завод роботов», который специализируется на контрактном серийном производстве и сборке промышленных манипуляторов. Появилась и автономная некоммерческая организация «Центр промышленной роботизации». Она помогает предприятиям определиться, какие процессы лучше модернизировать и где покупать оборудование.

Одна из основных целей — сделать так, чтобы любые сложные задачи, где умение управлять человеческой рукой является критичным, могли выполнять роботы.

Внедрение роботизированных систем позволяет:

- повышать безопасность сотрудников;

- сокращать издержки;

- минимизировать простой оборудования;

- улучшать качество продукции;

- соответствовать современным экологическим требованиям.

Работы по автоматизации производства на предприятиях «Русала» начались ещё в 90-е годы — тогда была создана и успешно внедрена первая АСУТП, управляющая технологией электролиза. Далее процесс усовершенствования автоматических систем управления, механизации и роботизации только ускорялся.

Один из многочисленных успешных примеров применения такой техники в компании — это робот Fanuc на Саяногорском алюминиевом заводе, который полностью автоматизировал операцию укладки готовых алюминиевых чушек в паллеты. Робот забирает поступающие по конвейеру чушки специальным манипулятором-захватом и переносит на установочную платформу. При этом умное устройство переворачивает каждый нечётный слиток в ряду на 180 градусов для сцепления чушек в замок. После окончания сборки пакета на платформе над ней загорается зелёный световой сигнал, говорящий о том, что паллету можно забирать. Эту операцию выполняет оператор на вилочном погрузчике. Тем временем робот начинает укладку чушек на следующую свободную платформу. Производительность комплекса составляет 1000 чушек в час.

В «Норникеле» роботы помогают как в промышленном производстве, так и в горной добыче. На Надеждинском металлургическом заводе в ходе ремонта технологической линии применялись краны-пауки, сварочные роботы и роботы-разрушители с мощностью удара до 1500 джоулей. Такие механизмы способны заменить десятки человек при работе в шахтах и других потенциально опасных зонах на производстве — операторы управляют ими на расстоянии до 150 метров с полностью защищённого рабочего места.

На заводе строительных материалов в Норильске применяют промышленных сварочных роботов. Они способны выполнять любые виды сварки и резки, включая лазерную, повышая производительность предприятий в три раза. А коллаборативные роботы — «коботы» — помогают сотрудникам в сложных операциях, а также могут сортировать продукцию и подготавливать её к транспортировке. Такие роботы оснащены компьютерным зрением и работают в связке с людьми, снижая нагрузку на персонал и производственные риски.

Норильск стал самой северной точкой России, где внедрена роботизированная сварка

У «Норникеля» есть и собственные разработки — например, промышленный робот-маркшейдер. Он помогает горным инженерам на труднодоступных участках: может моделировать 3D-изображения и способен двигаться по сложным поверхностям. Оператор управляет им удалённо, часто находясь за тысячи километров от шахты.

По итогам 2025 года от роботизированной автоматизации процессов ММК ожидает кумулятивный экономический эффект на уровне 2 млрд руб. Подобные результаты, отмечает пресс-служба комбината, стали возможны благодаря стратегическому внедрению систем и манипуляторов в производство.

Одним из последних проектов компании стала разработка системы «умного» подсчёта выпускаемых предприятием оцинкованных труб. В основе цифрового решения для листопрокатного цеха №8 лежит компьютерное зрение, интегрированное в специально разработанное веб-приложение. Работники фотографируют на промышленные планшеты готовую продукцию, и механизм с точностью до 99,6% её считывает, после чего передаёт информацию в базы данных предприятия для формирования отгрузочных документов.

Роботизация металлургической промышленности — это не просто технологическая революция, это необходимость, обусловленная потребностями рынка, требованиями безопасности и стремлением к устойчивому развитию.

Автоматизация и уход человека от станка экономят как затраты на трудовые ресурсы, так и время на производство.

Егор Петров