Пока Дональд Трамп и некоторые европейские консерваторы пытаются пересмотреть доктрину зелёного перехода, в самой Америке продолжают активно заниматься и внедрять безуглеродные технологии.

Основанная в 2012 году американская компания Boston Metal является пионером в производстве безуглеродной стали с помощью электролиза расплавленных оксидов (Molten Oxide Electrolysis, МОE). Эта инновационная технология использует электричество вместо углерода для отделения железа от кислорода в железной руде, открывая прямой путь от руды к металлу без привычных углеродоёмких промежуточных стадий, таких как коксование, спекание и плавка в доменных печах.

Процесс основан на использовании инертных анодов, в основном на основе хрома, для расщепления связей оксида железа (или оксидов других металлов) в растворе электролита, нагретом до 1600 °C, и осуществляется в специализированных модульных ячейках размером примерно со школьный автобус. Каждая из таких ячеек способна производить около 10 т металла в сутки. На дне электролизера образуется чистый жидкий чугун (или другой металл), а в качестве побочного продукта выделяется лишь кислород.

Технология MOE позволяет перерабатывать различные сорта железной руды, обеспечивая гибкость в выборе сырья, недостижимую некоторыми альтернативными технологиями производства «зелёной» стали.

Кроме того, за счёт лучшего контроля за содержанием примесей с помощью МОЕ возможно получение стали более высокого качества. Наконец, технология также позволяет извлекать ценные металлы из отходов горнодобывающей промышленности.

Технология МОЕ была первоначально разработана учёными Массачусетского технологического института Дональдом Садовеем, Антуаном Алланором и Джеймсом Юрко, а в 2012 году Boston Metal получила лицензию на новаторскую анодную технологию.

Производство стали исторически является одним из самых углеродоёмких промышленных процессов, на долю которого приходится около порядка 8% мировых выбросов CO2. Традиционные методы в значительной степени основаны на использовании угольного кокса в качестве топлива и восстановителя, что делает декарбонизацию чрезвычайно сложной задачей. При выплавке традиционным доменным способом каждой тонны стали в атмосферу выбрасывается около 1,8–2 т CO2. Мировое производство стали превышает 1,9 млрд т в год, что наносит огромный экологический ущерб.

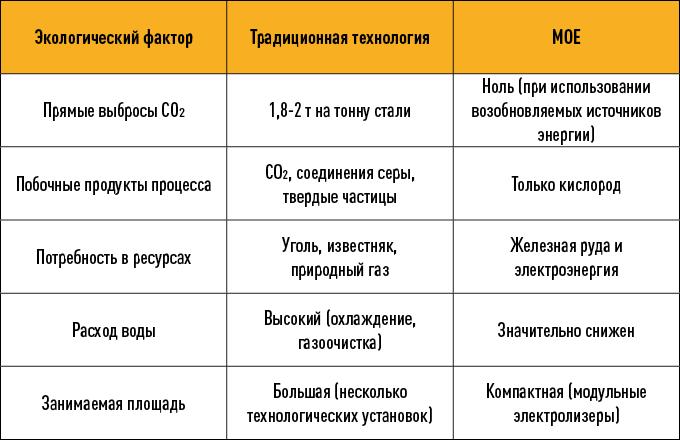

Технология Boston Metal предлагает ряд существенных экологических преимуществ, что видно из следующей таблицы.

При использовании технологии МОЕ экологические преимущества очевидны.

При использовании возобновляемых источников энергии в горнодобывающей промышленности процесс MOE становится по-настоящему безуглеродным, представляя собой один из немногих жизнеспособных путей к полной декарбонизации производства стали без применения стратегий улавливания или компенсации выбросов углерода.

Как поясняет Адам Раувердинк, старший вице-президент по развитию бизнеса Boston Metal, этот процесс полностью исключает уголь из производственной цепочки, а значит, выбросы углерода от самого процесса электролиза отсутствуют.

С 2012 года Boston Metal методично развивает технологию МОЕ, доведя её от стадии лабораторных разработок до промышленного применения. Так, в четвёртом квартале 2025 года ожидается ввод в эксплуатацию первого промышленного предприятия в Коронел-Шавьер-Шавис (штат Минас-Жерайс, Бразилия), которое будет фокусироваться на извлечении ценных металлов, в частности ниобия и олова, из отходов горнодобычи. Кроме того, в минувшем сентябре Boston Metal заключила важнейшее партнёрское соглашение с компанией Outokumpu для обеспечения надёжности цепочек поставок и ускорения коммерциализации.

Это партнёрство обеспечивает поставки с рудника Кеми на севере Финляндии оксида хрома и хромового сырья, необходимых для производства инертных анодов, являющихся основой технологии MOE.

Прогресс, достигнутый в области материаловедения, значительно повысил рентабельность процесса MOE. Недавно компания добилась многомесячной непрерывной работы анодов без их деградации. По прогнозам, аноды могут прослужить от года до трёх лет в условиях коммерческой эксплуатации. Помимо этого, ячейки с несколькими анодами, успешно прошедшие испытания, позволили масштабировать объёмы производства.

Хотя конкретные показатели себестоимости производства публично не раскрываются, ряд экономических факторов способствует тому, чтобы по затратам технология МОЕ достигла паритета с традиционными методами производства стали. Технология имеет ряд преимуществ и помимо прямых затрат:

В цехах Boston Metal вовсю кипит работа.

Модульная масштабируемость: подход на основе ячеек обеспечивает постепенное расширение мощностей и гибкость развертывания;

Снижение требований к инфраструктуре: отсутствие необходимости в коксовых печах, агломерационных установках или доменных печах;

Множественные источники дохода: применение для извлечения ценных металлов создаёт дополнительные бизнес-возможности;

Устойчивость цепочки поставок: снижение зависимости от коксующегося угля повышает надёжность поставок.

Несмотря на многообещающий прогресс, для широкого внедрения MOE необходимо решить ряд проблем:

1. Потребность в электроэнергии: процесс требует значительных затрат электроэнергии и крупных источников возобновляемой энергии;

2. Сложность масштабирования: переход от демонстрационного к полномасштабному промышленному производству сопряжён с инженерными проблемами;

3. Консерватизм отрасли: сталелитейная промышленность исторически медленно внедряла радикально новые технологии;

4. Первоначальные капитальные затраты: принципиально новые заводы, как правило, требуют более высоких капитальных затрат.

Ближайшие годы станут определяющими, поскольку технология МОЕ перейдёт от стадии демонстрации к коммерческому внедрению, что потенциально может преобразить одну из самых углеродоёмких отраслей в мире.

Перевод Виктора Симионова

по материалам сайта https://discoveryalert.com.au (Австралия)