Аддитивное производство уже прочно вошло в нашу жизнь; в некоторых отраслях, например авиационной и космической, это не модная фишка от Илона Маска, а фактор конкурентоспособности. К примеру, General Electric печатает 25 тыс. топливных форсунок для новых турбовинтовых двигателей, а NASA экономит на 3D-печати порядка 1,5 млн долларов в год. До недавнего времени в динамично развивающемся сегменте металлической печати у российских разработчиков практически не было собственных компетенций.

Но всё поменялось в этом году и теперь отечественные компании стремительно догоняют западные. Их подстёгивает, в том числе, потребность в импортозамещении. Дело в том, что компании-первопроходцы освоения аддитивных технологий в России, закупившие зарубежные машины, сейчас сталкиваются с проблемой их обслуживания. И дело не только в удорожании сервисного обслуживания, но и в увеличении времени на ожидание специалистов или поставку комплектующих, в том числе и сырья —титановых порошков (на главной фото).

И вот радостная новость: на Чепецком механическом заводе (АО ЧМЗ, предприятие Топливного дивизиона Росатома) стартовало производство титановых порошков для 3D-печати по технологии селективного лазерного плавления — SLM (Selective Laser Melting, SLM). Ранее российские производители использовали для порошковой печати импортные материалы и 3D-принтеры. В Росатоме научились производить и технику, и порошки своими собственными силами.

Росатом запустил производство порошков из титана для 3D-печати

Весь цикл производства сконцентрирован в одном месте. Размер титановых порошков — от 20 до 63 мкм. При этом они синтезированы из собственного сырья. Порошки обладают высокой коррозионной стойкостью, жаропрочностью и улучшенными физико-механическими свойствами. А состав можно индивидуально подобрать под каждого заказчика.

Это метод аддитивного производства, при котором металлический порошок расплавляется лазерным лучом высокой мощности. Расплавление происходит избирательно, в соответствии с трёхмерной моделью, созданной в формате CAD (Computer-аided Design). Благодаря этому слой за слоем формируется однородная деталь с заданными характеристиками.

В первых принтерах использовали тот же тип лазерного оборудования, что и машины для лазерной резки и сварки. Сегодня в современных 3D-принтерах применяются более совершенные волоконные или дисковые лазеры с высоким качеством луча и короткой длиной волны. Это позволяет добиться лучшего поглощения лазерного излучения, большей эффективности использования мощности и более быстрой печати. Такие лазеры легко плавят металлический порошок, а от мощности и качества луча зависит точность детали, скорость печати и эффективность всего процесса. Помимо печати, SLM-принтер можно использовать для восстановления геометрии объектов, например, в случаях дефектов.

Кто придумал эту технологию?

Первые попытки селективного лазерного спекания относятся к 1985-му году. Технологию создали студент Техасского университета Карл Декард и его профессор доктор Джо Биман, которые потом запатентовали своё изобретение. Печать металлическими порошками оказалась очень перспективной по сравнению с традиционными методами производства.

В 2024 году технология селективного лазерного плавления стала одной из самых популярных на рынке. Главные преимущества — недорогой и функциональный способ изготовления сложных изделий, который позволяет экономить время за счёт того, что не нужно заниматься фиксацией детали и настройками.

Ожидается, что потребность в порошках из титана будет расти на 14-15% ежегодно. Рост спроса на лёгкие компоненты стимулируют, в частности, аэрокосмическая и автомобильная отрасли.

Компании изыскивают способы снижения веса автомобилей и летательных аппаратов не в ущерб их надёжности. Это продиктовано повышением требований к топливной эффективности и экологичности транспорта. Металлические порошки, такие как сплавы алюминия и титана, оказались подходящим вариантом для 3D-печати лёгких деталей с отличным соотношением прочности и веса.

«По оценкам экспертов, к 2030 году общий объём рынка металлических порошков для 3D-печати в России может вырасти до 80 т в год. Заложенные мощности позволяют ЧМЗ производить титановые порошки в объёме значительно большем, чем способен потреблять рынок в горизонте нескольких лет. Также ЧМЗ полностью обеспечивает промышленность проволочными материалами для 3D-печати из титановых сплавов», — отмечает исполнительный директор Ассоциации развития аддитивных технологий Ольга Оспенникова.

Именно эти порошки планируется использовать для трёхмерной SLM-печати в авиационной, космической, автомобильной, оборонной, медицинской промышленности и энергетике.

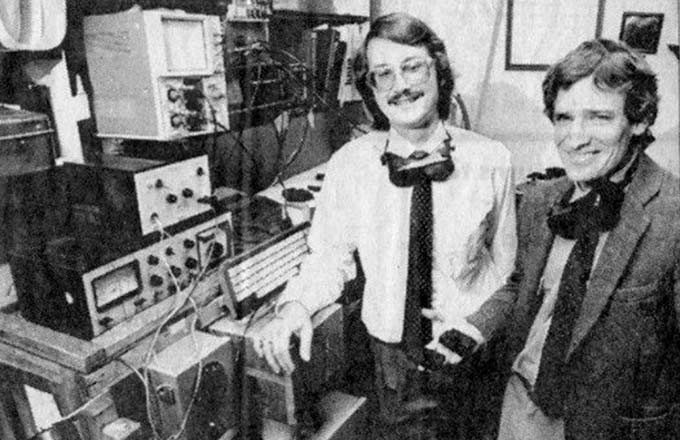

Технология 3D-печати SLM появилась в середине 1980-х годов. Она была изобретена доктором Карлом Декардом, в то время студентом Техасского университета (слева), и его профессором доктором Джо Биманом. Первые коммерческие принтеры, основанные на этой технологии, появились на рынке в 1992 году

«Титановые порошки — это только начало эры порошковой металлургии для 3D-печати на ЧМЗ. В перспективе — создание участка широкого профиля для аддитивных технологий, с освоением порошков из уникальных жаростойких сталей и сплавов на основе никеля, кобальта и других легирующих элементов», — рассказал генеральный директор ЧМЗ Сергей Чинейкин. Следующий этап — освоение выпуска порошков из сплавов никеля и кобальта.

В Росатоме подчёркивают, что на Чепецком механическом заводе контролируют качество продукта на каждом этапе: от слитка до готовой продукции. Атомная промышленность выступает одновременно и поставщиком, и крупным заказчиком в области аддитивных технологий. Ожидается, что к 2055 году мировой рынок аддитивного производства превысит $350 млрд, опережающими темпами усиливается конкуренция. Только за последнее время цена 3D-принтеров снизилась на 30%, а стоимость производимых на них изделий — до 90%. В будущем цены на 3D-принтеры и порошки для аддитивной печати могут упасть ещё на 30%.

Преимущества аддитивных технологий

Сокращение сроков и стоимости производства, изготовление изделий уникальной формы (которые невозможно произвести другим способом), возможность быстрого создания единичных образцов (особенно важно для ремонтов и техобслуживания) и мелкосерийного производства, производство любых деталей на месте в удалённых локациях.

В следующем году Росатом планирует выпустить 15 промышленных 3D-принтеров среднегабаритного формата SLM. В планах на 2026 год — 50 3D-принтеров для печати металлом по различным технологиям.

Первым серийным устройством стал 3D-принтер RusMelt 310M, работающий по технологии селективного лазерного сплавления. Этот принтер может производить изделия размерами 300х300х370 мм из стали, алюминия, титана и композиционных металлических порошков. Принтеры заказывают предприятия космической, авиационной и нефтегазовой отраслей, предприятия ОПК и вузы.

RusMelt 310M работает по технологии селективного лазерного сплавления. 310 — номер модели, «М» означает печать металлами

«Повышение доступности и качества материалов и оборудования для 3D-печати приведёт к новому витку развития российской промышленности — замене традиционных методов изготовления узлов и деталей на трёхмерную печать, повышению их технологичности, конструкционной оптимизации. Это позволит осуществить переход отечественной промышленности от изготовления единичных металлических изделий к серийному аддитивному производству. В нашей стране есть конкретные примеры, когда благодаря внедрению аддитивных технологий затраты на производство сокращаются практически вдвое, а вывод на рынок новых продуктов ускорится почти вдвое», — отметил директор бизнес-направления «Аддитивные технологии» Топливного дивизиона Росатома Илья Кавелашвили.

Егор Петров