В последнее время остро встал вопрос, как нарастить внутреннее потребление металла в России на фоне сложностей с экспортом. Один из путей решения задачи — расширение сферы использования металлоконструкций, в том числе в строительстве. И этот процесс уже идёт. Например, генеральный директор завода металлоконструкций МАМИ из подмосковной Ивантеевки Александр Царев говорит о том, что на нехватку заказов им грех жаловаться. О том, чем живёт и как развивается завод, он рассказал изданию «Про Металл».

Сокращение МАМИ сейчас не расшифровывается. Оно осталось с советских времён, когда здесь был так называемый Экспериментальный завод (рабочие утверждают, что здесь побывали даже некоторые советские генсеки, включая Брежнева, настолько важным было производство. Но что тут конкретно производили, осталось загадкой).

Сейчас о том времени напоминают только сохранившиеся кое-где лозунги и неиспользуемые фрагменты оборудования производства чешской Skoda. В 90-е завод пришёл в запустение. Когда в 2016 году сюда пришли новые владельцы, помещение выглядело заброшенным — с выбитыми стеклами, облупившейся краской. Сейчас здесь чистота и порядок, а в помещениях кипит работа, как убедился корреспондент «Про Металла».

Сейчас на заводе чистота и порядок, а в помещениях кипит работа.

— Александр Валерьевич, если просто вбить в Google запрос «завод металлоконструкций», то выпадут десятки, если не сотни ссылок. Чем вы отличаетесь от других, в чём конкурентное преимущество ЗМК МАМИ?

¬¬— Вы правы, названий выпадет много. Но завод заводу рознь. Каждый может так себя называть, но на самом деле завод должен отличаться системным подходом к производству. Многие компании, называющие себя заводами, работают на уровне сборочных цехов или артелей.

Но если вы будете смотреть службу контроля качества, обратите внимание на используемое сырьё, на наличие инженерного состава — вот таких заводов не то что в Подмосковье, во всём Центральном регионе не так много. В Подмосковье, возможно, около десятка.

Мы отличаемся именно таким комплексным подходом в плане производства, в том числе выполнения уникальных работ. К примеру, мы научились работать с высокопрочными сталями, ещё у нас достаточно жёсткий отбор сварщиков по квалификации.

И на заводе мы доучиваем при необходимости тех, кого набрали. ЗМК МАМИ работает со сталями С355, 440, 690, с нержавеющими сталями и алюминием. Таким багажом компетенций мало кто может похвастаться. Мы выполняем работы для крупных федеральных проектов. Например, занимались изготовлением и поставкой металлоконструкций на знаменитый «Ямал-СПГ».

— Как вы получили такой заказ? В тендере участвовали и выиграли?

— Не было никакого тендера. Просто нас и нашу работу знали. Для этого заказа необходимо было произвести конструкции из нержавеющей стали, а с ней работают не многие российские предприятия. Когда обратились к нам с таким предложением, мы не отказались.

К слову сказать, это далеко не единственный заказ, который мы выполнили для условий Крайнего Севера, где предъявляются специфические требования из-за сурового климата. Недавно мы именно для этого региона опробовали новую технологию сварки высокопрочной стали, предусматривающую контроль текучести металла, чтобы на морозе он не становился хрупким.

Металлоконструкции нужны во многих сферах строительства.

— Какие ещё уникальные заказы поступали на ваш завод?

— Нам нравятся сложные проекты. Мы помогали реконструировать здание музея ГЭС-2 в самом центре Москвы, рядом с храмом Христа Спасителя, на набережной. Памятник архитектуры. Там пришлось снимать и реставрировать стальные несущие колонны, а также фермы (которые, правда, мы не снимали, оставили, где они были), применяя такой забытый метод, как клёпочный шов.

До нас несколько подрядчиков отказывались, учитывая крайнюю сложность заказа. У нас изначально тоже были сомнения в возможности сделать это — совместить новые технологии со старыми. Но коллектив у нас молодой, амбициозный, уверенный в своей компетентности. И мы справились с этим вызовом!

Также мы реконструировали в рамках того же проекта стальные опоры пешеходного моста. В целом проект был трудоёмким, мы им занимались два года, и гордимся результатом. К слову, проектом реставрации музея «ГЭС-2» руководил известный итальянский архитектор Ренцо Пиано (один из отцов-основателей стиля хай-тек в строительстве, его ставят в один ряд с Норманом Фостером). У него было своё видение, нам надо было соответствовать, восстанавливать старые технологии.

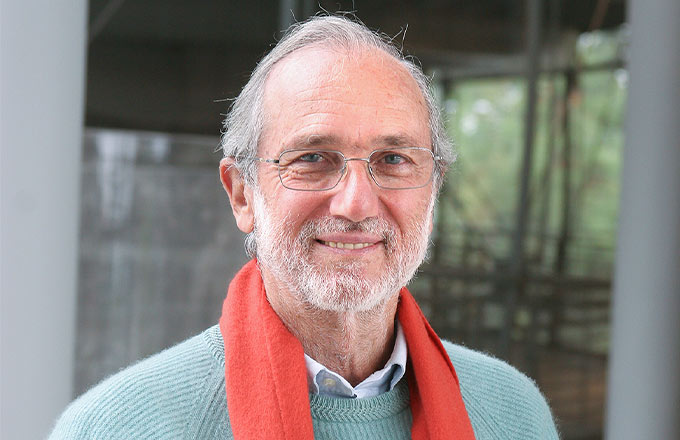

Знаменитый итальянский архитектор Ренцо Пиано.

— Насколько часто вы работали с мостами?

— Нужно разделять две вещи. Чтобы работать с автомобильными мостами, нужна специальная лицензия, которой у нас пока нет, хотя мы подумываем над тем, чтобы её получить. Сделаем это, вероятно, в течение года, потому что запросы от клиентов есть... А вот пешеходный мост нам реконструировать успешно удалось. Ими мы занимаемся.

— Вы работаете в основном по столичному региону?

— География наших проектов гораздо шире. Продукцию ЗМК МАМИ можно встретить в различных регионах страны, от Сочи до Мурманска и Ямала, от Орла до Омска, и в самых разных зданиях и сооружениях.

Мы варили каркас для купола храма весом в 18 тонн и каркас для одного из корпусов птицефабрики, знаменитой «Петелинки», работали для Омского нефтеперерабатывающего завода, Амурского ГПЗ. Изготавливали конструкции и стальные ворота для башни «Эволюция» в «Москва-Сити» и для ряда станций столичного метро (например, входные павильоны станции «Саларьево») и так далее.

Из самых последних примеров того, что мы делали — физкультурно-оздоровительный комплекс для хоккейного клуба «Сталкер», там были достаточно сложные фермы, радиусные, из высокопрочной стали.

До нас от этого заказа отказались четыре завода, это только те, про которые я знаю. В результате работой ЗМК МАМИ заказчик остался настолько доволен, что пообещал в ФОКе установить специальную табличку о том, что металлоконструкции производил наш завод. У нас ни один заказ не похож на другой, каждый требует творческого подхода.

Музей «ГЭС-2».

— Как прошёл для вас прошлый год? Что произошло с заказами?

— Мы увеличили производство более чем на 20 процентов, на тысячу тонн в месяц, подросли до 7000 тонн. Значительную часть роста нам обеспечило промышленное строительство в нефтегазовом секторе. А в качестве перспективы видим наращивание производства на 800 тонн в месяц. Мы сейчас активно комплектуем вторую смену. Это позволит занять более заметную роль на рынке коммерческого промышленного строительства.

Кроме того, мы думаем расширять количество заказчиков в сфере сельского хозяйства, в том числе есть мысли организовать выпуск некоторых видов сельхозтехники. Потенциально интересен и строительный сегмент в плане производства опалубки и лесов.

— Какие есть препятствия на этом пути?

— Вторую смену мы всё-таки в ближайшее время укомплектуем, но этот процесс замедляет кадровый голод на рынке рабочих специальностей в России. Из 7-8 претендентов, которые практически каждый день приходят трудоустраиваться к нам на завод, на должности сварщиков и слесарей-сборщиков металлоконструкций мы можем отобрать одного. Остальные не подходят по квалификации.

В прошлом году завод увеличил производство более чем на 20 процентов.

— У вас стоят станки с ЧПУ, применяется также плазменная резка. Много высокотехнологичного оборудования. А роботизировать процесс не пытались?

— К нам приходили российские вендоры с такими идеями. Но это мало реализуемо пока по двум причинам. Во-первых, кто будет этого робота программировать? Если человек, не разбирающийся в сварке, то качество сильно просядет. Тут просто сварщика хорошего найти проблема, а уж сварщика-айтишника...

Во-вторых, у нас всё время возникают разные задачи, и под каждую придётся писать свою программу, что очень неудобно. Я знаю, что есть в столичном регионе роботизированные заводы металлоконструкций, которые в основном поставляют сварные балки. Там роботизация действительно может быть выгодна, а нам пока нет.

— Упростятся ли нормы, регламентирующие применение металлоконструкций в жилищном строительстве?

— Наше предприятие входит в Ассоциацию развития стального строительства, она работает вместе с государственными органами, с Минстроем, чтобы эти нормы облегчить. Многое сейчас меняется к лучшему, СНИПы некоторые пересматривают. Девелоперы считают, что рентабельность стального строительства зданий начинается с 14 этажей и выше, но я полагаю, что скоро эта высотность будет снижена и рынок расширится.

По жилым домам и бизнес-центрам есть большие перспективы с точки зрения применения металла. Мы недавно принимали участие в проектировании объекта — пересчёт бизнес-центра с бетонных опор на стальные конструкции. Выяснилось, что таким образом можно высвободить 400 квадратных метров полезной площади! Если объект стоит в хорошем месте с высокой посещаемостью, это может играть серьёзную роль в выборе девелопера.

Есть тема разработки конструкторской документации. Для этого сейчас широко используются компьютеры и разные программные комплексы. Их итоги работы по форме отличаются. И от заказчиков мы получаем разные комплекты документации — нет стандарта. Если этот вопрос унифицировать, то и работу сварщика ускорим, и брак уменьшим. В этом отношении тоже есть подвижки.

У завода хорошие перспективы.

— У кого вы закупаете сырьё?

— У нас есть пул поставщиков проката, мы работаем с трейдерами, поставляющими стали «Евраза», «Северстали», «Уральской стали», по спецсталям работаем с продукцией «Красного Октября». Тут проблем нет.

— А что со сварочной проволокой?

— Большая её часть в Россию импортируется. Когда возникли проблемы с традиционными поставщиками, рынок просто переключился на Китай и другие дружественные страны. Получилось всё то же самое, только чуть подороже.

— Как вы видите перспективу?

— Пока наш рынок растёт, это заметно. Для работы на нём нам удалось сформировать энергичный коллектив. Я и сам люблю учиться, узнавать что-то новое, и мои коллеги тоже. Мы работаем не по шаблону. Так что я полагаю, перспективы неплохие.

Алексей Василивецкий