О перспективах отечественной чёрной металлургии и ключевых разработках российских учёных-металлургов в интервью «Про Металлу» рассказал генеральный директор Государственного научного центра ФГУП ЦНИИчермет им. И.П. Бардина Виктор Семёнов.

– Виктор Владимирович, мировая экономика сейчас находится в зоне турбулентности и макроэкономической неопределённости. Что ждёт в этой связи чёрную металлургию: её роль в мировой экономике возрастет, останется на том же уровне или сократится?

– Развитие чёрной металлургии связано прежде всего со спросом на продукцию ряда отраслей: строительной, машиностроительной и ТЭК. И то, насколько они успешны, во многом определяет инвестиционный климат.

Санкционные последствия дестабилизируют товарный рынок, поэтому начавшееся в марте беспрецедентное санкционное давление привело к необходимости диверсифицировать рынок чёрных металлов. Адаптация экономики к новым реалиям продолжается.

Что касается отечественной чёрной металлургии: производители переориентируют поставки на внешний и внутренний рынок и будут заниматься структурной перестройкой производства. Для сложившейся ситуации рост объёмов производимой продукции не характерен, но при этом предприятия будут работать над повышением рентабельности.

Виктор Семенов уверен, что российская черная металлургия сможет адаптироваться к новым экономическим вызовам.

– Последние 5–7 лет наиболее громким мировым трендом было стремление к «зелёной» металлургии. Как этот тренд повлияет на тектонические процессы, которые начались в экономике России и всего мира? И что выберут металлурги в сложившейся ситуации: продолжать следовать этому курсу или сократить расходы, затормозить значительную часть своих экологических проектов?

– Эту тему необходимо рассматривать комплексно, исходить из наших интересов: с точки зрения продвижения российских разработок и анализа того, насколько это направление перспективно в условиях санкционных ограничений.

В странах Евросоюза предприятия чёрной металлургии несут большие, по сравнению с российскими, затраты на экологию, что отражается на себестоимости продукции. В ЕС проводится подготовка к взиманию с импортёров металлопродукции дополнительного углеродного налога, величина которого зависит от затрат предприятия-производителя на решение экологических программ.

В отличие от ввозной таможенной пошлины, которую платит импортёр, вносимый экспортёром в бюджет Евросоюза углеродный налог не будет накладывать на получателя конкретные обязательства. Можно сказать, что чем меньше вклад экспортёра в защиту российской экологии, тем больше доход европейцев.

Отмечу также, что в последние десятилетия в Западной Европе для улучшения охраны окружающей среды получила распространение металлургия неполного цикла, когда дающие наибольшую нагрузку на экологию коксохимическое и аглодоменное, а частично и сталеплавильное, производства задействованы в странах, поставляющих в ЕС прокат для дальнейшего передела.

Сегодня административными мерами нарушается российско-западноевропейская цепочка металлургического производства. Возможность её восстановления связана с политической волей глав государств и экономическими условиями, в том числе эффективностью замещения российского экспорта и структурой затрат продавцов и покупателей российского металла.

Что касается перспектив «зелёной» металлургии в России, у наших учёных есть такое мнение: водородной металлургией необходимо заниматься в первую очередь тогда, когда рентабельность производства будет выше при использовании водорода, а не классических теплоносителей.

Должен быть получен такой технологический эффект, который перекрывает повышенную стоимость водорода: это может быть увеличение производительности агрегата и получение металлов повышенной чистоты и свойств, которые недоступны при других технологиях.

Главное здание Государственного научного центра ГНЦ ФГУП «ЦНИИчермет им. И.П. Бардина»

- Можете ли назвать пять главных научных прорывов в металлургии в XXI веке, которые радикально изменили или могут изменить всю отрасль?

– Что касается чёрной металлургии и достижений нашего института, отмечу разработку низколегированных сталей с особым химическим составом и технологии их изготовления для труб, устойчивых к растрескиванию в средах с сероводородом при низких температурах.

Перед нашими учёными стояла задача уменьшить в сталях содержание неметаллических включений и вредных примесей, которые способствуют зарождению и распространению трещин в трубопроводах — и при этом сохранить прочность стали.

Исследователи подобрали химический состав стали, режимы прокатки и последующего её охлаждения (скорости и отвечающие им интервалы температур), позволившие получить желаемую микроструктуру стали, не склонную к зарождению и распространению водородных трещин.

Поскольку уменьшение содержания углерода снижает прочность стали, металловеды предложили добавлять в неё другие металлы, к примеру, молибден, который, как показали испытания, улучшает не только прочностные свойства трубной стали, но и стойкость к опасному коррозионному разрушению. Сегодня эта разработка востребована российскими нефтегазовиками.

Научный центр качественных сталей ЦНИИчермет им. И.П. Бардина разработал новый коррозионностойкий хромоникелевый сплав со сверхнизким содержанием углерода, который может использоваться в новых установках разделения хлоридов циркония и гафния на предприятиях атомного машиностроения.

Для достижения сверхнизкого содержания углерода в сплаве была разработана и внедрена инновационная технология обезуглероживания стали. По разработанным техническим условиям были изготовлены опытно-промышленные партии изделий различного сортамента продукции. Коррозионные свойства сплава превосходят импортные и отечественные аналоги — это позволило приступить к созданию установок разделения хлоридов циркония и гафния из отечественных материалов.

Наша разработка мирового уровня: новый материал и новая технология производства труб для систем вторичного охлаждения атомных реакторов. Мы провели цикл НИОКР по разработке высококоррозионностойкой аустенитной стали нового поколения — для парогенераторов инновационной перспективной реакторной установки. Новая сталь обладает высокими показателями коррозионной стойкости как в потоке свинцового теплоносителя, так и в пароводяной среде высоких параметров парогенератора реакторной установки.

Также она технологична при производстве из неё полуфабрикатов: трубной заготовки, проволоки и длинномерных труб.

Для парогенератора реактора потребовалось производство труб длиной 32 метра с высокими требованиями по коррозионно-механическим свойствам, геометрии и качеству поверхности. Совместно с металлургическими и трубными заводами и научно-исследовательскими институтами для создания элементов теплообменного оборудования новых перспективных реакторных установок мы разработали комплексную технологию металлургического и трубного производства трубной заготовки и бесшовных сверхдлинномерных труб нового вида, аналогов которым в мировой и отечественной практике нет. Изделия были произведены из новой нержавеющей стали.

Эта разработка позволяет обеспечить энергетические объекты АЭС нового поколения холоднокатаными тонкостенными теплообменными трубами длиной 32 м, у которых коррозионная стойкость на три порядка выше по сравнению с традиционными отечественными и зарубежными изделиями. Учитывая повышенную прочность, ресурс эксплуатации таких труб возрос в 1,5–2 раза, а это уже вопросы надёжности и безопасной работы.

Отмечу ещё создание сталей нового поколения для магистральных трубопроводов с повышенной деформационной способностью, которые эксплуатируются в зонах активных тектонических разломов.

Разработанные материалы и технологии, а также освоение отечественными компаниями производства труб с уникальными свойствами позволили реализовать проект трубопровода «Сила Сибири», обеспечили полное импортозамещение и дали возможность реализовать новые проекты в условиях зон активных тектонических разломов в сейсмической зоне 8-9 баллов.

Созданные технологии применимы при производстве труб широкого применения, их прочность возросла на 2-3%. Массовое производство освоено на нескольких металлургическихзаводах — была полностью закрыта потребность для участков активных тектонических разломов газопровода. Предложенный подход по использованию труб с высокой деформационной способностью позволил на 39% сократить затраты на строительство.

Ещё одна интересная разработка — технология производства горячекатаного высокопрочного износостойкого проката толщиной до 50 мм с гарантированным уровнем высокоэластичных свойств. В отечественной металлургии для изготовления высокопрочного листового проката традиционно применяется технология закалки с отпуском.

При этом, как правило, высокопрочные стали обладают высоким уровнем легирования наряду с низкими показателями по хладостойкости и неудовлетворительной свариваемостью, что обеспечивает высокую надёжность и ремонтопригодность изделий.

Мы также разработали материалы и технологии нового поколения для производства высокопрочных износостойких сталей по технологии контролируемой прокатки с последующим ускоренным охлаждением, а в некоторых случаях с дополнительной термической обработкой. Это позволило снизить комплекс легирования и повысить комплекс механических свойств сталей. По разработанным технологиям «Северсталь» в промышленных условиях произвела листовой прокат толщиной 50 мм, при этом полученный материал обладает высоким уровнем прочности, пластичности и хладостойкости. Новый вид продукции позволяет снизить зависимость от импортных материалов при изготовлении тяжелонагруженных конструкций горнодобывающей техники.

С одним из наших стратегических партнеров — ММК — реализуем ряд ключевых проектов, значимых для российской металлургии и промышленности в целом. Разрабатываем новую высокоэффективную технологию производства проката экономнолегированных трубных сталей. Они имеют высокую стойкость к локальной коррозии и увеличенные показатели технологических и служебных свойств.

Этот металл необходим для обеспечения систем нефтегазодобычи Западной Сибири и Крайнего Севера высококачественной металлопродукцией. Кроме того, для ММК наш институт разрабатывает коррозионностойкие покрытия для защиты холоднокатаного стального проката и технологии производства проката из стали, стойкой к сероводородному растрескиванию.

В мае мы принимали делегацию ММК во главе с генеральным директором Павлом Шиляевым, обсуждали развитие сотрудничества и вопросы реализации ключевых проектов технологического направления.

Среди рассмотренных тем — разработка различных марок сталей и новых технологий производства толстолистового и полосового проката. В таком активном взаимодействии с металлургическими комбинатами работаем на постоянной основе: сегодня многие наши сотрудники в командировках на предприятиях, решают производственные задачи.

Разработки ЦНИИчермет им. И.П. Бардина активно используются всеми металлургическими комбинатами России.

– Есть ли среди современных прорывных российских металлургических открытий такие, которые связаны с «зелёной» металлургией?

– Отмечу комплексные работы учёных ЦНИИчермет им. И.П. Бардина по изучению физики процессов взаимодействия водорода с металлами: мы определили механизмы водородного охрупчивания, водородной коррозии металла, флокенобразования (флокены — внутренние трещины, дефекты. — Прим.ред.) и замедленного разрушения.

Учёные института также изучили поведение водорода в металлургических агрегатах и разработали технологии рафинирования стали от водорода. Мы исследовали процессы восстановления окислов водородом, создали ряд сталей.

Среди них — стали, стойкие к водородному растрескиванию, замедленному разрушению, водородной коррозии, с низкой проницаемостью для водорода. Кроме того, разработали криогенные стали для работы при температурах жидкого водорода.

Компетенции института позволяют решать сложные задачи по разработке инжиниринга металлургического оборудования.

– Какие новые направления осваивает ЦНИИчермет им. И.П. Бардина?

– Продолжаем развивать отечественный инжиниринг: для этого открыли в Орске «Уральское отделение — Конструкторское бюро металлургического оборудования» от нашего института, в котором собрано три десятка высокопрофессиональных конструкторов.

Почти все они выходцы с Южно-Уральского машиностроительного завода и «Уралмаша», имеют большой опыт по созданию оборудования для металлургического производства. Их компетенции позволяют решать широкий круг задач по разработке инжиниринга металлургического оборудования, его сопровождению, монтажу и пуску в эксплуатацию. Большая часть конструкторов работает в Орске и Екатеринбурге, но есть сотрудники и в Новокузнецке, Липецке и Магнитогорске.

Среди заказчиков — ММК, «Механоремонтный комплекс», «Евраз ЗСМК», Ашинский металлургический завод, «Уральская сталь», Волжский трубный завод, НЛМК и др. В прошлом году успешно реализовали проекты по разработке конструкторской документации и поставке комплектного оборудования для ряда ключевых металлургических комбинатов, а также развиваем экспортное направление.

Кроме того, сегодня мы активно занимаемся реинжинирингом металлургических проектов, которые остались незавершёнными из-за ухода с российского рынка известных международных групп компаний — производителей оборудования для металлургии, поставщиков оборудования и установок для металлообрабатывающей промышленности.

– Вопрос о молодых кадрах. Можете ли вы сказать, что интерес к металлургии у молодёжи в последнее время увеличился или остался на прежнем уровне, или наоборот сократился? Расскажите о ваших молодых учёных и их разработках.

– Российская чёрная металлургия развивается — её разработки востребованы в различных отраслях промышленности, поэтому и молодёжь выбирает это направление. При этом, конечно, важно, как предприятия работают с молодыми кадрами, какие условия создают, какими научными проектами предлагают заниматься.

В ЦНИИчермет им. И.П. Бардина за последние полтора года пришло тридцать молодых учёных. Они работают над интересными перспективными проектами, осваивают сложное оборудование, получают опыт во взаимодействии с коллегами — уже состоявшимися учёными. Практически в каждом научном центре института есть научные металлургические школы: Г.А. Филиппова (конструкционные стали и сплавы), им. Н.П. Лякишева (ферроматериалы, сырьевая часть металлургии), им. Г.В. Курдюмова (фундаментальные исследования) и др.

Возобновил работу Совет молодых учёных, открыта научно-техническая библиотека с уникальным фондом профильной литературы, есть у нас и спортивные команды, принимающие участие в международных соревнованиях. Что касается зарплаты: на уровне средней в Москве.

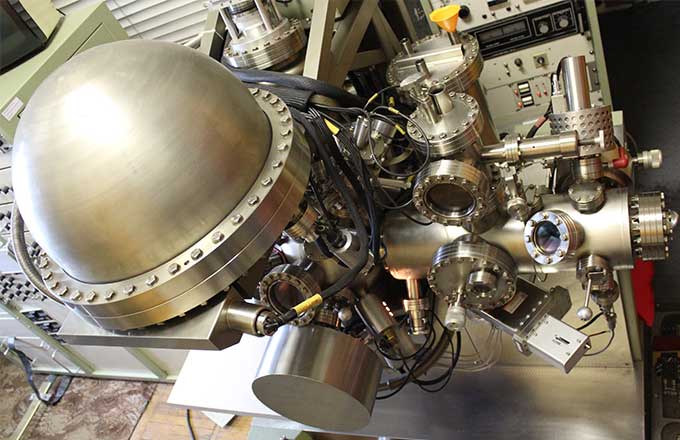

В ЦНИИчермет им. И.П. Барина действует экспериментальный производственный комплекс. На фото – участок горячей прокатки.

Наш институт ежегодно участвует в международных выставках, в т.ч. в «Металл-Экспо». И каждый раз наши молодые учёные получают дипломы и гранты за свои научно-исследовательские работы. Среди последних:

- «Формирование микроструктуры и свойств низкоуглеродистой медесодержащей стали при нагреве под горячую штамповку и послесварочный отпуск при изготовлении высокопрочных фитингов без закалки»;

- «Влияние фосфора на формирование магнитно-мягких свойств при термомагнитной обработке сплавов систем Fe-Ni и Fe-Ni-Co»;

- «Исследование эксплуатационных свойств насосно-компрессорных труб различных групп прочности»;

- «Влияние характеристик среды на скорость и механизмы протекания коррозионных процессов в условиях эксплуатации нефтепромысловых трубопроводов».

Делегации металлургических комбинатов во время экскурсии по производственным площадкам института знакомятся с его техническими и технологическими возможностями.

Наши специалисты также стали лауреатами премии Правительства Москвы молодым учёным. Так, в номинации «Новые материалы и нанотехнологии» премия присуждена начальнику лаборатории коррозионностойких сталей и сплавов Научного центра качественных сталей ЦНИИчермет им. И.П. Бардина, к.т.н. Алексею Холодному.

Жюри высоко оценило разработку и внедрение новых микро- и наноструктурированных сталей и технологии металлургического производства толстолистового проката для сероводородостойких газо- и нефтепроводных труб.

В рамках этого исследования были разработаны металловедческие и технологические принципы формирования уникального комплекса физико-механических и коррозионных свойств низколегированных трубных сталей путём целевого контроля состояния их микро- и наноструктуры за счёт оптимальной концентрации элементов (С, S, P, Mn, Cr, Ni, Cu, Mo и др.) и управления структурно-фазовыми превращениями и дисперсионным упрочнением карбонитридами (Nb и V) при высокотемпературной деформации, ускоренном охлаждении и термической обработке.

Также были созданы новые сероводородо- и хладостойкие (до -60 °С) стали различной прочности (до 760 МПа) и освоено передовое металлургическое производство толстолистового проката для сварных газонефтепроводных труб.

Оригинальность предложенных решений — в установлении эффективных способов целевого формирования структуры и центральной сегрегации проката на микро- и наноуровнях. Это позволяет обеспечить уникальный комплекс трудносочетаемых свойств: прочности, хладостойкости и сопротивляемости коррозионному растрескиванию.

Проведённая работа будет востребована промышленными предприятиями, которым необходимы технологии производства проката для изготовления сероводородостойких газонефтепроводных труб.

Применение разработанных научных и технических решений может способствовать повышению качества плоского проката для сварных конструкций: морских нефтегазовых платформ, судов, мостов и строительных сооружений.

Денис Овчаренко